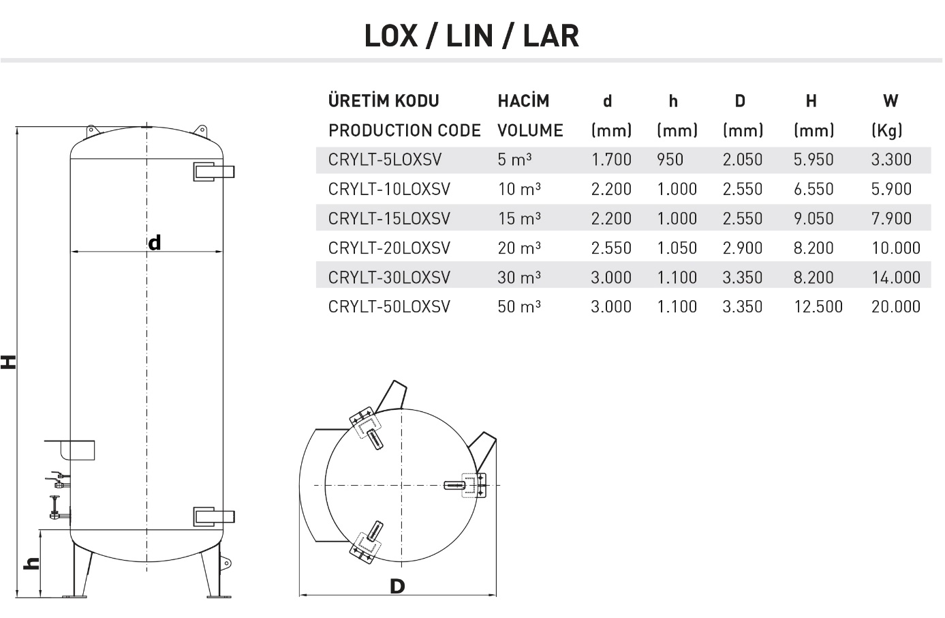

LİKİT OKSİJEN TANKI

-150°C ile mutlak sıfır (-273°C) arasındaki sıcaklıklar kriyojenik sıcaklıklar olarakda tanımlanır. Bu düşük sıcaklıklar; oksijen, hidrojen, helyum, argon ve azot gibi gazların sıvılaştırılmasında da kullanılmaktadır. Kriyojenik tanklar, sıvı fazda bulunan gazları - sıvılaştırılmış doğalgaz(LNG), sıvılaştırılmış azot(LIN), sıvılaştırılmış argon(LAR), sıvılaştırılmış oksijen(LOX) - taşımak ve depolamak amacı ile üretilmektedir.

Tanklar, içinde bulunan sıvılaştırılmış gazın fazını korumaya yönelik olarak iç tank ve dış zarf olarak tasarlanmaktadırlar. İç tanklarda 304L kalite paslanmaz çelik malzeme, dış tank için ise karbon çeliği malzeme kullanılmaktadır. Ana tank bir dış tank içine yerleştirildikten sonra iki tank arasındaki hacim kriyojenik perlit agregası ile doldurulur ve teorik mutlak vakum değerine kadar vakum yapılarak ısı transferi engellenir. Böylece kriyojenik depolama tankları kullanıldığı sürece, düşük bakım maliyetlerinin yanısıra sıvılaştırılmış gazların daha uzun süre gazlaşmadan kalmasını sağlayan yüksek performans temin edilmektedir. Proje ihtiyacına ve talebe bağlı olarak süper izolasyon ısı yalıtımı uygulaması yapılabilir.

Kriyojenik sıvılaştırılmış gaz depolama tanklarının maksimum çalışma basıncı, tankın kullanılacağı yere bağlı olarak 2 ila 37 bar arasında değişir.

Dizayn konusundaki tecrübemiz ve bilgi birikimimiz, müşterilerimize yüksek kalitede, sağlam ve güvenilir çözümler sunabilmemizi sağlamaktadır. Son derece sıkı ve ayrıntılı testler Kriyolet kriyojenik tanklarının yüksek performansı ve kalitesindeki sürekliliğin önemli bir parçasıdır.

Proje hesaplarının onaylanmasını takiben tüm imalat aşamalarında, üçüncü taraf denetim kuruluşu tarafından malzeme kalitesi, tahribatsız muayene, sızdırmazlık testleri gibi standartların gerektirdiği testler yapılır ve sonuçları dosyalanır. Tank üzerinde yer alan etiketlerde, tankın tüm özellikleri ve kalite sertifikası onayı yer almaktadır. Kullanıcıya, Kriyolet mühendisleri tarafından tankın işletilmesi ile ilgili teknik eğitim verilir. Ayrıca eğitim bilgileri, kullanım direktifleri ve kalite sertifikası onayları bir dosya ile kullanıcıya sunulur.

Dizayn standardı olarak AD MERKBLATT CODE 2000, EN 13458, EN 13530, ADR 2013 ve ASME Sec VIII Div1 standartlarına bağlı imalatlarımızın yanısıra müşteri talepleri doğrultusunda farklı yerel standartlarda da tasarım yapılabilmektedir.

Çelik oksijen tüplerinin içinde solunabilir oksijen bulunur. Bu oksijen yüksek basınçlı olduğu için doğrudan kullanılamaz. Oksijenin kullanılması için tüpe manometre bağlanır. Manometre üzerinden tüpün doluluk miktarı takip edilebilir. Manometre kaçak olmayacak şekilde bağlandıktan sonra tüpün vanası açılarak oksijen akışı sağlanır. Tüpün yapıldığı malzemeye göre alüminyum ve çelik olan çeşitleri vardır.

EVAPARATÖR

EVAPARATÖRIsı Çevrim Sistemleri

Enerji sistemleri zincirinin önemli halkalarından birisi de ısı çevrim sistemleridir. Isı değiştiriciler (eşanjör) ve buharlaştırıcılar (evaparatör) olmak üzere farklı amaçlar için kullanılan ısı çevrim sistemleri üretmekteyiz.

Eşanjör ya da ısı değiştirici, değişik sıcaklıklardaki iki ya da daha çok akışkanın, ısılarını, birbirine karışmadan (temas etmeden) birinden diğerine aktarmasını sağlayan cihazlardır. Genelde akışkanlar birbirlerinden bir ısı transfer yüzeyi ile ayrılırlar ve birbirlerine karışmaları bu sayede önlenir.

Kullanım alanları çok geniştir. Proses, petrokimya, enerji santralleri, bina ısıtma soğutma, klima santralleri, soğutma, gemi inşa, kağıt üretimi, atıksu, ısı geri kazanımı, ve diğer endüstriyel sektörlerde yaygın olarak kullanılmaktadır.

Sıvılaştırılmış olarak taşınan ve depolanan Karbondioksit (CO2), Oksijen (O), Azot (N), Argon (Ar) ve diğer gazlaşabilen sıvıların buharlaştırılması amacıyla kryojenik tanklarla birlikte buharlaştırıcılar (evaparatör) kullanılır. Ortam ısısı ihtiyaç duyulan enerijiyi karşılar ve evaporatörden geçen kriyojenik sıvı buharlaşarak yeniden gaz fazına geçer ve kullanıma girer.

Buharlaştırıcılarımız, özel alüminyum alaşımından ekstürüzyon metoduyla üretilen kanatlı boruların seri ve paralel bağlanması suretiyle imal edilirler. Ortam ile etkileşime açık kanatların oluşturduğu alan sayesinde yüksek ısı transferi sağlayabilen bu buharlaştırıcı tipi ihtiyaç duyulan gaz kapasitesini pek çok uygulamada sağlamak için yeterlidir.

Akışkan miktarı, çalışma süresi, ortam sıcaklığı, bağıl nem, donma süresi, buharlaştırıcının çalıştığı bölgenin coğrafi yüksekliği, rüzgar, güneş radyasyonu, işletme basıncı gibi buharlaştırıcı performansını doğrudan etkileyen faktörleri dizayn parametreleri olarak hassasiyetle değerlendirerek ihtiyacı karşılamak üzere değişik kapasitelerde tank basınçlandırıcısı, alçak ve yüksek basınçlı buharlaştırıcılar üretmektedir.